威海恒科精工有限公司丁忠召創新工作室

威海恒科精工有限公司丁忠召創新工作室

一、成立時間及命名各級工作室時間

2014年8月成立,2015年被命名為高區創新工作室,2016年被命名為市級創新工作室。

二、組織架構

由丁忠召為帶頭人,各車間8名技術骨干為主要成員,并廣泛動員吸收一線職工參與。3年來,工作室帶領全體職工積極開展小革新、小發明,工作室成為公司培養青年技術骨干的孵化器、小革小新的“大搖籃”。

三、運作情況

1、場地設置。創新工作室建在職工人數最多的組裝車間,職工在工作中產生靈感之后,能第一時間跑到創新工作室,利用設備將自己的想法進行設計、創作。創新工作室分為會議研討區、維修區、實踐區、組裝區等若干區域,工具配置按照同一工具至少配備兩套的原則,讓更多的職工可以同時進行治具改善、動手革新、經驗交流。

2、創新情況。公司屬于勞動密集型企業,組裝車間幾乎完全靠人工完成,自動化生產設備屈指可數。著眼于自動化,創新工作室主導完成了自動化注油設備、Holder自動組裝設備、皮套自動安裝、BUSH-CHARGE光學自動化檢測、注塑骨架產品光學自動檢測、注塑自動稱重檢測、585自動組裝等創新成果。其中,A3 ROLLER自動組裝、MAGPIE 自動螺絲組裝改善項目,節省人力5人,提高工作線效率9%,節省資金45萬元。

以創新工作室為平臺,先后有152名職工的小革小新得到公司的獎勵。組裝一線員工劉治偉,在日常操作過程中拿取鋸齒形鐵片時存在扎手的現象,該員工通過日常的觀察,到創新工作室進行實踐,借薦機械手的原理,自己動手設計、畫圖、制作,在一個周的時間里利用休息時間不斷探索,最終制作成功自動拿取裝置,從而避免了扎手的現象,從根本上杜絕了作業過程中存在的工傷安全隱患。沖壓車間一線員工賈世東,在日常工作中,發現高速沖床與壓鉚機在作業過程中存在一定的關聯性,但實際操作過程中兩種設備單獨操作,存在很大的浪費,該員工通過到創新工作室不斷的摸索、實踐,與同事共同努力經過20余次的實驗、改進,使兩種設備進行聯動,節省2名人力,創效16萬元/年。

3、激勵制度。為提高員工創新改善的熱情,創新工作室于2014年11月份制定了《提案改善管理制度》。通過該制度鼓勵員工提出改善提案,由評審組織進行等級評定并按相應金額進行獎勵,單個改善課題最高獎勵金額為5000元。每年度擇期舉辦優秀改善提案發表大會,對優秀改善個人頒發證書和獎金。從2014年推行該制度以來,公司上下踴躍參與,效益金額由2014年的89萬元提升至2015年的320萬元,2016年截至目前節儉成本185萬元。

四、主要成果

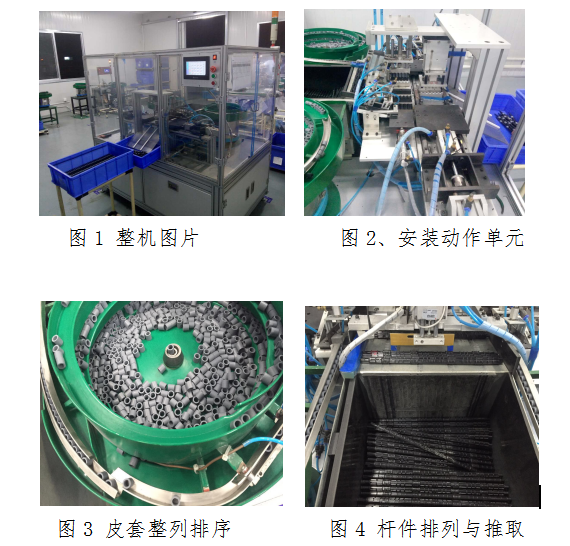

1、皮套自動組裝設備

人工進行皮套組裝需要將皮套先在酒精中浸泡一段時間后進行,費時費力費物且有安全隱患。新的自動化組裝設備2016年6月投入后,產能由原來的每小時180個提升到每小時800個。組裝不到位不良現象由3000ppm下降為0不良。獲威海三星電子協力社產業群制造革新DAY優秀創新改善獎。

2、585自動組裝設備

585生產量大,組裝方式單一,且產品體積小,人工作業拿取不易,效率低下,通過觀察分析,研討制定了自動化組裝設備,每小時產能由450個提升到1200個。優點如下:

(1)實現了自動化JIG替代人工組裝,避免了由于人工組裝導致彈簧壓入不到位而出現彈簧脫落的不良現象出現,提高了產品質量。

(2)應用成果直接解放了人力,減輕勞動強度,提高作業效率,每日節約3名人力投入。設備圖片如下: